Fabricación por impulsos

DEMASIADO CALIENTE

Nombrado Fabricante del Año en 2018, BTD Manufacturing no ha dejado de crecer desde sus inicios como Bismarck Tool and Die allá por 1979.

Cuando BTD compró Impulse Manufacturing en Dawsonville, Georgia, en 2015, adquirió un fabricante de metal de servicio completo con una historia que incluía la adopción temprana de nuevas tecnologías y un compromiso con el establecimiento de prácticas eficientes y eficaces para servir a sus clientes, que incluyen nombres como Caterpillar y Polaris.

Hace unos cinco años, Impulse añadió una nueva línea de pintura y pronto se dio cuenta de que tenía un problema: tras salir de hornos industriales a 177 °C (350 °F), las piezas metálicas no tenían tiempo suficiente para enfriarse mientras bajaban por la cinta transportadora y seguían estando demasiado calientes para manipularlas cuando llegaban al final. Esta dependencia de la convección natural (uso de aire ambiente para enfriar productos calientes) obligaba a los trabajadores a detener el proceso de producción con frecuencia y esperar a que las piezas alcanzaran una temperatura manejable, lo que creaba un cuello de botella que mermaba seriamente la capacidad y productividad de la instalación.

El director general, Clay Reiser, consideró la posibilidad de instalar una línea de transporte más larga para permitir una mayor distancia de enfriamiento, lo que habría costado entre 40.000 y 50.000 dólares y habría obligado a cerrar las instalaciones para su instalación. Reiser necesitaba una solución más rápida y económica que no retrasara la producción.

El problema se agravaba por el hecho de que el envío de piezas calientes a la cabina de pintura generaba una acumulación de pintura que se desperdiciaba, lo que aumentaba los costes de materias primas de la empresa. Para restablecer la máxima capacidad y eficiencia de la línea, la empresa necesitaba una forma de refrigerar las piezas sin tener que recurrir a costosas mejoras en las instalaciones.

LA SOLUCIÓN DE LOS GRANDES AFICIONADOS

Para situaciones como la que tenía Impulse, la convección natural era una solución ineficaz que dificultaba la producción. En tales casos, la convección forzada mediante el aumento de la velocidad del aire a través de las superficies del material ofrece una alternativa de bajo coste y gran eficacia. Big Ass Fans Los ingenieros de aplicaciones son capaces de calcular la velocidad media del aire necesaria (expresada normalmente en pies/min o m/s) para enfriar adecuadamente un objeto, adaptada a cualquier instalación en función de las siguientes condiciones:

- Tamaño y superficie del objeto a enfriar

- Composición del material del objeto (acero, fundición, etc.)

- Temperatura ambiente típica

- Temperatura final deseada

- Tiempo total de enfriamiento deseado

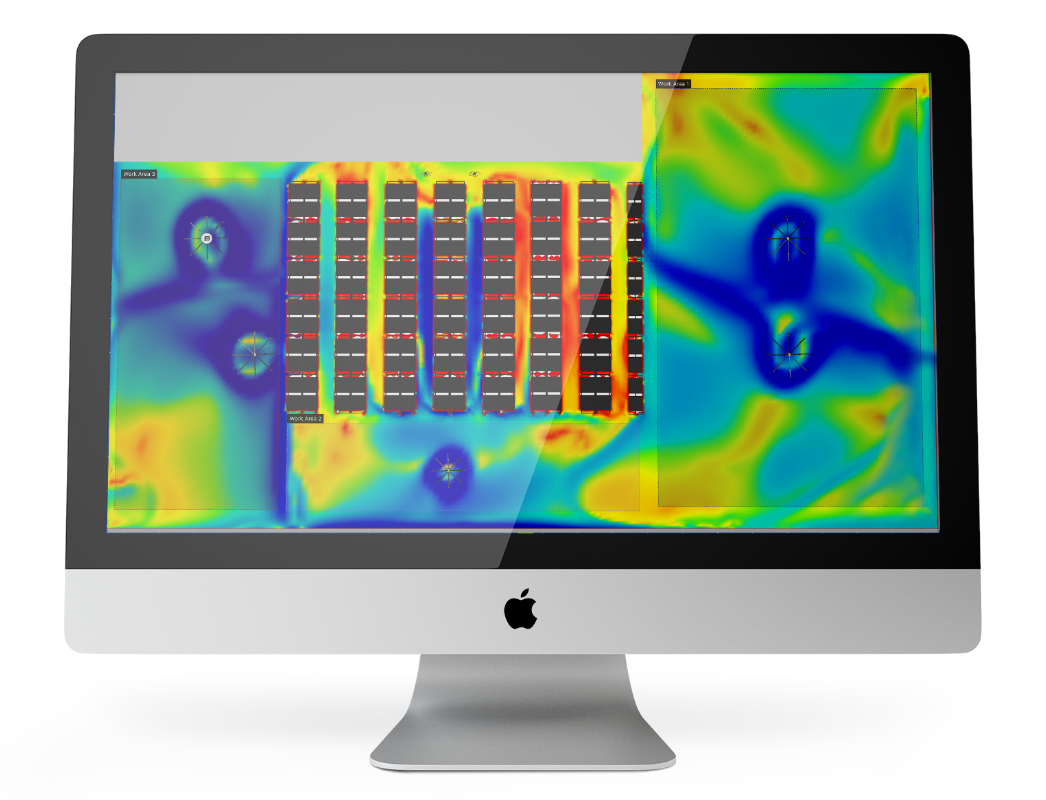

Desde sus instalaciones de I+D, pioneras en el sector, Big Ass Fans registra con precisión las velocidades exactas del aire que cada uno de sus ventiladores puede suministrar en distintos puntos de su área de cobertura (lo que se conoce comoperfil de velocidad del aire , oAVP ). Basándose en el AVP de un ventilador y en las especificaciones del edificio del cliente, los ingenieros de aplicaciones diseñan una disposición personalizada de la instalación con la cantidad óptima de ventiladores, el ángulo de orientación y las ubicaciones de montaje para suministrar la velocidad de aire necesaria a los productos de la línea de refrigeración.

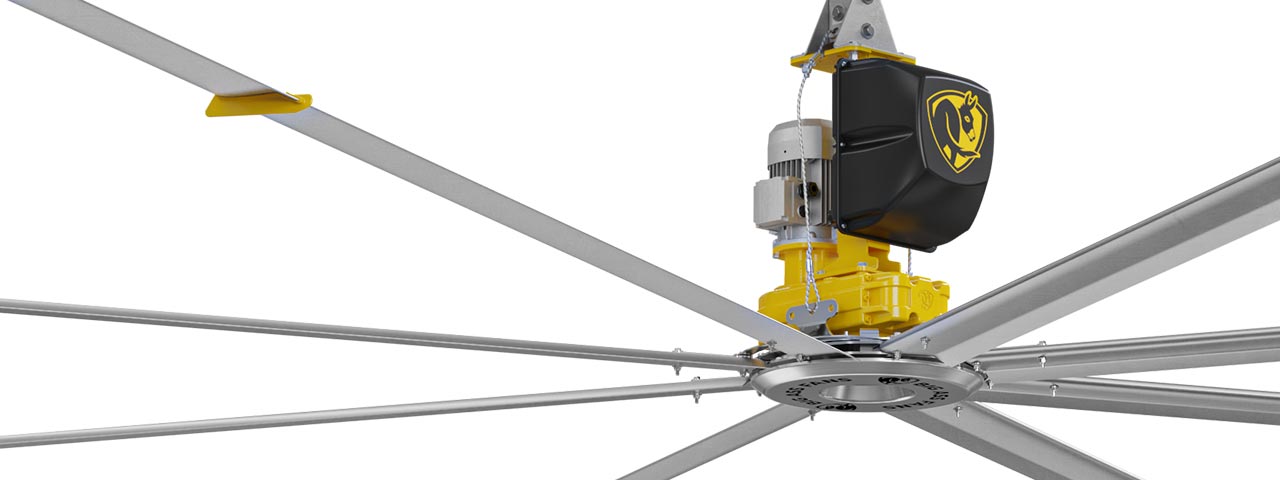

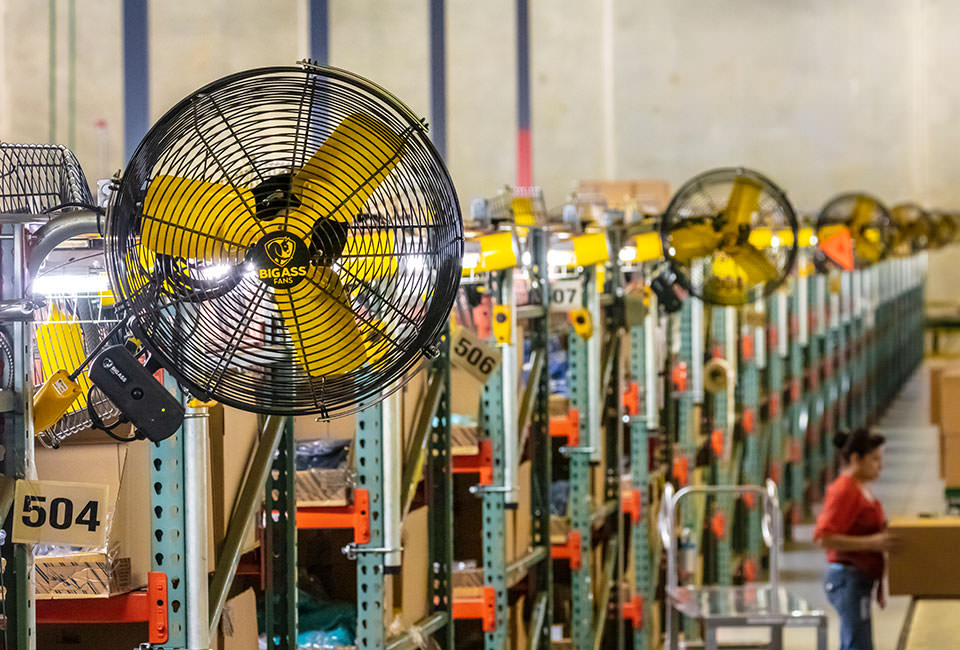

Big Ass Fans recomendó instalar varios Sweat Bees® de 30 pulgadas, colocados con precisión y flexibilidad direccional a intervalos de 20 pies, a menos de 10 pies de los productos que se movían en la cinta transportadora. De este modo, las piezas calientes estarían expuestas al aire a mayor velocidad cada vez que pasaran por la zona de cobertura de un ventilador y, por tanto, necesitarían el menor número de ventiladores para lograr el efecto de refrigeración deseado.

Sólo dos días laborables después de encargar ocho ventiladores direccionales Sweat Bee, Reiser los instaló a lo largo del transportador para enfriar rápidamente las piezas a medida que salían del horno. Los ventiladores fueron una solución eficaz de inmediato, que permitió al personal utilizar toda la capacidad de la cinta transportadora y aumentar la productividad en un 25%.

"Los ventiladores Sweat Bee permiten que nuestra línea funcione al 100% de su capacidad", afirma Reiser. " Big Ass Fans Los ingenieros encontraron una solución para mi problema. Todo nuestro equipo, desde los técnicos hasta los ingenieros, está encantado con los resultados. Cualquiera que trabaje con productos calientes debería usar una instalación como ésta".

El flujo de aire de los hornos Sweat Bees redujo la temperatura de las piezas de BTD de 165°F (74°C) a menos de 100°F (38°C) en 20 minutos (en lugar de 45 minutos), lo que permitió una manipulación cómoda al final del proceso de enfriamiento. Además, los ventiladores instalados entre los hornos de deshidratación y pintura enfriaron las piezas metálicas lo suficiente como para reducir el exceso de pintura acumulada en un 50%. Con Big Ass Fans ' solución a medida y respaldada por datos, la planta Impulse de BTD pudo funcionar a pleno rendimiento y aumentar su eficiencia y ahorrar dinero y tiempo, evitando al mismo tiempo alternativas costosas como la instalación de extensiones de transportadores o un sistema de control climático.

PROBLEMA

Un fabricante de metal de Georgia se dio contra la pared con los retrasos en la producción debidos a los largos tiempos de enfriamiento de los productos calientes en sus líneas de transporte.

SOLUCIÓN

Big Ass Fans Las "Sweat Bees®" instaladas a lo largo de la cinta transportadora proporcionaron la velocidad de aire necesaria para enfriar el producto lo suficientemente rápido como para que la empresa pudiera volver a la plena producción sin costosos retrasos.

LOS VENTILADORES DE CULO GRANDE "NO SON OPCIONALES"

Samuel Jackson Inc. experimentó una mejora instantánea de la productividad y el estado de ánimo tras la instalación de ... Big Ass Fans . "El rendimiento de la inversión es altísimo con estos ventiladores. La eficacia de nuestra producción es increíble", afirma Chris. Cuando hace más calor, calcula que los ventiladores "duplican o triplican lo que somos capaces de producir"; en condiciones normales, la productividad mejora un 60%.

En otras instalaciones, Big Ass Fans el impacto no siempre es tan fácil de cuantificar. Pero los clientes, sin excepción, hablan maravillas de los beneficios que obtienen en términos de productividad y moral. En verano Big Ass Fans hacen que el trabajo sea mucho más agradable donde el aire acondicionado no es viable, y a una fracción del coste donde el aire acondicionado es una opción.

La hija menor de Chris pasó un verano en la zona de montaje del Samuel Jackson. Un día, según cuenta Chris, unas obras en la instalación eléctrica del edificio obligaron a apagar el ventilador durante 30 minutos. "Entró en mi despacho empapada en sudor, empapada de pies a cabeza, y me dijo sin rodeos: '¿Ese ventilador de culo grande? No es opcional'". Nosotros no podríamos haberlo dicho mejor. Big Ass Fans se enorgullece de poder ayudar a los trabajadores a estar más cómodos y ser más productivos en Samuel Jackson y en miles de otras grandes empresas de Estados Unidos y de todo el mundo.